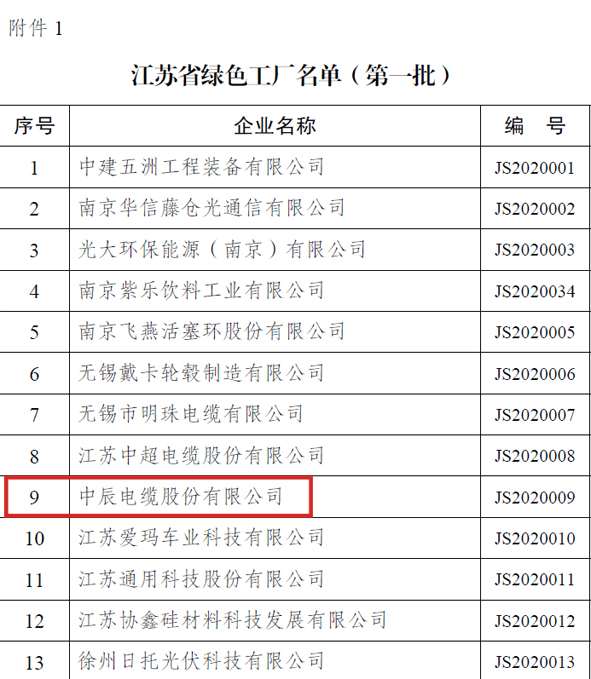

12月22日,江苏省工信厅公布了“江苏省绿色工厂(第一批)”名单,中辰电缆位列其中。

近年来,中辰电缆大力推进绿色制造体系建设,积极响应国家建设资源节约型、环境友好型社会的政策,以“生产自动化、产品绿色化、管理和服务信息化”建设为推手,强化能源管理,大力实施节能技改项目,加大对高效率、低损耗、低污染节能产品的研发,充分利用绿色制造、节能环保优势,推动传统制造业改造,提升产业效能和清洁生产水平。

公司积极落实绿色发展战略,倡导绿色、安全、环保、节能、低碳的经营理念,争创“绿色工厂”。成立了以总经理姜一鑫为组长的创建工作组,以《绿色工厂评价通则》(gb/t 36132-2018)为指导,定期开展有关绿色工厂教育培训工作,确保绿色制造观念和准则得到良好的贯彻与实施。

完善基础设施,节能技改保障绿色制造

目前公司工厂建设容积率达到1.11,远远大于国家关于“工业项目建设用地控制指标”中整机制造大于0.7的标准,实现了用地集约化。厂区绿化适宜,可再生资源的使用占建筑总能耗的比例占0.5%。通过集中式供电系统,利用智能化无功补偿用电系统,开展了分区、分组和智能控制照明设计,高能耗利用率,减少碳排放。当前已经实现对工厂的照明、空调、生产设备的运行的分类计量。

公司拥有国内、国际一流的生产和检测设备600余台(套),其中拉丝机采用快速换模、浸油式拉线润滑,双盘收线气压控制,反应速度快,无污染,在拉线不停机的条件下进行换盘,效率较高;从芬兰引进的全自动干法中高压交联电缆生产线,控制室达到千级净化,配置在线测径测偏自动控制系统;成品局放试验数据可追溯体系,例行试验数据及图像信息可进行采集及存储,可追溯至每一盘产品的出厂试验数据;采用干式终端可比传统水终端减少1.5米/盘电缆的试验损耗量;生产和检测设备具行业领先水平。

近几年实施了大量的节能改造项目:在员工宿舍屋顶安装太阳能加热装置,利用太阳能替代电加热,提供24小时热水,来实现碳中和,降低温室效应;利用蒸汽锅炉烟道高温,增加热交换系统,使热水储存在软水箱里实现锅炉余热再利用;在节能技术的基础上,对连硫交联生产线锅炉进行煤改气;采用离心净油机,将铝拉油中的铝粉分离出来,延长拉丝油的使用寿命,减少固危废的产生;设计直流高粘度泠却塔解决了铝拉机拉丝油冷却问题等等。

完善体系管理,促进绿色可持续发展

公司建立了iso9001质量管理体系、iso14001环境管理体系、ohsas18001职业健康安全管理体系认证、gb/t23331两化融合管理体系认证、gb/t19022测量管理体系认证,严格按照体系的要求推行各项工作,大大提升了全员质量、环保及职业健康的绿色、高效发展管理意识。

公司按照gb/t23331标准要求建立了一套行之有效的能源管理体系,相继制定了《能源管理制度》、《能源统计分析报告制度》、《能源管理考核细则》、《能源计量管理制度》、《用电管理制度》等,使能源管理工作制度化,通过能耗的分类计量,达到对各种耗能设备的分类计量;对分厂每月指标完成情况实行节奖超罚,有效地对公司能源及能耗进行监控和管理。

公司通过设备改造、使用清洁能源、使用可再生能源等多重方式,优化用能结构和能源品种,在保证安全、质量的前提下逐步减少能源资源投入。

公司建有“供电监控系统”,对主要用电区域进行实时监测,并通过数据分析筛选项目,按计划实施设备改造,不断减少消耗。结合订单交货要求、设备能耗、生产工艺特点等,将生产运行时段进行调整,合理利用平段供电时段,充分利用谷段供电时段合理排产,综合电价下降1.4%左右/年,降低了生产成本。

源头把控,绿色设计促进提质增效

中辰电缆导入产品全生命周期生态设计理念,从原材料采购、设计、生产、运输、使用、寿命结束和最终处置,加强各环节管理,确保产品低碳、节能、绿色、智能等。

公司编制了《原辅材料采购检验规范》、《采购控制程序》、《合格供方评价准则》,与各供应商签订有《ehs环保协议》,对供方的生产能力状态、技术水平、质量保证体系状况、产品检验和生产控制手段、履行合同的信誉和尊龙人生就要博旧版的售后服务情况等进行综合评价后纳入合格供方范围,从而确保公司从生产源头上将产品的环境风险控制在最低水平。

公司通过工艺改进等不断减少有毒有害物质用量,通过新产品研发、绿色节能材料的应用、生产工艺和设备的更新换代等项目的实施,以实现减少原材料、有毒有害物质的使用。积极响应国家新能源发展战略,在太阳能、风电电缆开发方面都最做出了很大成绩,如:自主研发了低烟无卤轨道交通电缆环保节能产品,该产品采用的绝缘材料不含卤素、重金属及其他有毒添加剂,绝缘材料满足rohs性能,阻燃性能良好且燃烧发烟量小,减小了对生态环境的污染。

全面管理,节能减排实现社会责任

公司将绿色理念融入每一个环节,全面监测经营生产过程中产生的废水、废气、废物等。

电缆产品制造为流程性材料加工,属低污染行业。根据生产工艺,配备专业循环水系统达到生产过程无废水,生活用水采用了节水型设备,废水处理回用率为95%;对高速铝大拉产生的烟气、粉尘吸尘收集集中处理;挤塑机生产过程中的有机废气经集气罩收集,采用活性炭吸附和光催化方式处理后达标后由15m排气筒排放。

生产过程废弃原辅材料如铜、铝、塑料、废品等工业固体废弃物,实现全部回收再加工;废油、废油纱,分类收集存放,不定期交专业有资质的企业处理;有效实现废弃物的“资源化、减量化、无害化”。

通过对生产设备加装隔音罩、防震装置,减少降低设备旋转、震动产生的噪声,以及让生产工人佩戴耳塞来减少、消除对人体的影响。与此同时,安环部负责定期从“噪音、跑冒滴漏、标签、冷却塔、挤塑机冷却池的清洁程度等方面”进行检查,每年委托第三方对三废和噪音的排放进行检查,确保所有排放均符合标准。

未来,公司将继续完善绿色工厂的各项管理工作,实现能源管理由粗放管理向精细化管理转变、由单体节能管理向系统节能技术管理转变、由经验化管理向工业化和信息化管理转变,推进绿色工厂发展规划的落实,加大绿色供应链管理力度,落实碳足迹的管理要求并深入实践,在绿色工厂的基础上继续向绿色产品和绿色供应链两个层面拓展,使公司的绿色发展理念贯穿全局,促进公司绿色可持续发展。